逆境是成才的磨刀石

“宝剑锋从磨砺出,梅花香自苦寒来。”这句流传千古的名言,深刻揭示了逆境与成才之间千丝万缕的联系,人生如航船,不可能永远一帆风顺,总会遇到惊涛骇浪与暗礁险滩,正是这些看似阻碍航行的“逆境”,才最终磨砺出最坚毅的舵手,锻造出最锋利的“成才”之刃,逆境并非成才的绊脚石,而是其不可或缺的磨刀石。

逆境是砥砺意志的熔炉,锻造出坚韧不拔的品格。 成才之路,绝非坦途,它需要超乎常人的毅力与恒心,温室里长不出参天大树,安逸的环境也无法培养出坚韧的灵魂,逆境,以其严苛的方式,考验着一个人的意志力,当身处困境,是选择沉沦放弃,还是选择迎难而上?答案决定了未来的高度,司马迁身受宫刑之辱,这是何等的奇耻大辱与精神重创!他没有被击垮,反而将这人生的巨大不幸化为著书立说的强大动力,最终成就了“史家之绝唱,无韵之离骚”的《史记》,倘若没有这番“逆境”的砥砺,司马迁的意志或许会变得脆弱,其历史成就也必将大打折扣,可见,逆境如同烈火,淬炼出钢铁般的意志,这是任何顺境都无法给予的宝贵财富。

逆境是激发潜能的催化剂,催生出超乎想象的智慧。 安逸的环境容易让人满足于现状,安于享乐,从而固步自封,而逆境的出现,则像一记警钟,迫使人们打破常规,跳出舒适区,去思考、去探索、去创造,在资源匮乏、条件艰苦的情况下,人的潜能往往会被激发到极致,爱迪生发明电灯,经历了上千次失败,每一次失败,都是一次沉重的打击,但也是一次宝贵的经验积累,正是这一次次的“逆境”与“失败”,迫使他不断更换材料、改进方法,最终点亮了人类文明的黑夜,同样,在科学探索的道路上,无数伟大的发现都源于对“反常现象”的追问,而“反常”本身就是一种形式的逆境,逆境打破了原有的认知平衡,迫使大脑高速运转,从而催生出创新的思想和卓越的智慧。

逆境是审视自我的明镜,塑造出谦逊务实的态度。 顺境中,人容易变得骄傲自满,听不进逆耳忠言,也难以看清自身的不足,而逆境则像一面清澈的镜子,能最真实地照出一个人的缺点与短板,在失败与挫折面前,任何伪装和自欺欺人都会被无情剥去,这时的反思,才是最深刻、最有效的,春秋时期的越王勾践,战败被囚,受尽屈辱,正是这亡国之痛的“逆境”,让他深刻反思自己的过失,励精图治,卧薪尝胆,最终实现“三千越甲可吞吴”的壮举,逆境迫使他放下身段,虚心纳谏,脚踏实地,最终成就大业,逆境不仅塑造了外在的成功,更塑造了内在的谦逊与务实,这是成就大才者不可或缺的品格。

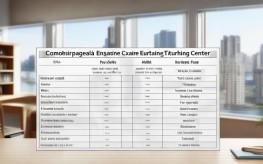

我们并非在歌颂苦难,更不是认为只有身处逆境才能成才,顺境为人的成长提供了优越的物质条件和积极的心理支持,同样是成才的重要助力,我们必须清醒地认识到,逆境的价值在于其独特的“磨砺”作用,它能赋予顺境中无法获得的意志、智慧与品格,一个从未经历过风雨的人,其人生终究是不完整的,其才华也往往显得单薄。

逆境是成才过程中一道不可或缺的风景线,它锤炼我们的意志,激发我们的潜能,并让我们在反思中不断超越自我,面对逆境,我们不应畏惧,更不应逃避,而应将其视为一次成长的契机,一次自我升华的阶梯,正如珍珠,唯有历经蚌壳中长时间的磨砺与包裹,才能绽放出温润而璀璨的光芒,拥抱逆境,磨砺自我,我们的人生之剑,才能在时代的洪流中,锋芒毕露,无往不胜。