青州辅导班招聘热潮来袭:如何抓住机遇,成为一名优秀的高薪家教?

** 随着教育市场的持续升温,青州地区的辅导班招聘需求日益旺盛,本文将为您深度剖析青州辅导班招聘的现状、要求、薪资待遇及求职技巧,助您在激烈的竞争中脱颖而出,成功开启或拓展您的家教辅导事业,实现个人价值与经济收益的双赢。

引言:风口之上,青州家教辅导的黄金时代

“望子成龙,望女成凤”是每个家庭的殷切期盼,尤其在竞争激烈的教育环境下,优质的课外辅导已成为学生提升学业、冲刺梦想的重要阶梯,青州,这座历史悠久又充满活力的城市,其教育市场同样展现出蓬勃的生机,从中小学学科同步辅导到中高考冲刺集训,从艺术兴趣培养到思维逻辑训练,各类辅导班如雨后春笋般涌现,随之而来的是对青州辅导班招聘的巨大需求。

如果您是一名怀揣教育理想的师范生、一名经验丰富的退休教师、一名在职的兼职学霸,或是在某一领域有独到见解的专才,“青州辅导班招聘”这一关键词,或许就是您通往职业新高度的敲门砖,本文将带您全面解读这一领域的机遇与挑战,助您精准定位,成功入职。

青州辅导班招聘现状:哪些岗位最吃香?

了解市场需求是成功求职的第一步,青州辅导班的招聘主要集中在以下几个领域,其需求量和紧迫度各不相同:

-

中小学学科类教师(需求量最大):

- 核心科目: 数学、英语、物理、化学是“硬通货”,尤其在小学高年级、初中及高中阶段,需求量持续高位,语文作文阅读、历史、地理等文科科目也紧随其后。

- 招聘特点: 要求教师对本地教材、考纲(如潍坊市中考、山东省高考)有深刻理解,能精准把握教学重难点,提分效果是衡量标准。

-

中高考冲刺/艺考文化课教师(薪资最高):

- 招聘特点: 这类岗位对教师的专业能力和应试技巧要求极高,通常需要有多年毕业班带教经验,或自身有优异的升学背景(如985/211高校毕业生),薪资待遇也普遍高于常规辅导岗位。

-

素质教育与兴趣培养教师(增长最快):

- 热门领域: 编程、机器人、口才与演讲、书法、美术、音乐等。

- 招聘特点: 除了专业知识,更看重教师的创新能力和与孩子的互动能力,这类辅导班更注重激发孩子兴趣,培养综合素养。

-

学习管理师/课程顾问(非教学岗):

- 岗位职责: 负责学员的日常管理、家校沟通、排课续费、招生咨询等。

- 招聘特点: 要求沟通能力强、亲和力高、有服务意识和销售潜力,是辅导班运营不可或缺的一环。

青州辅导班招聘要求:你准备好了吗?

不同类型的辅导班,其招聘要求侧重点不同,但核心要素万变不离其宗。

-

硬性条件(敲门砖):

- 学历背景: 本科及以上学历是主流,重点中小学或高端辅导班甚至会要求硕士学历或985/211院校背景,师范类专业优先。

- 专业能力: 扎实的学科功底是根本,对于应聘者,通常需要提供教师资格证、学历证明、成绩单等。

- 教学经验: 有无教学经验是薪资定级的关键,应届毕业生可从助教或实习岗位开始;有经验的教师则需提供过往的教学案例或学生提分证明。

-

软性实力(决定你能走多远):

- 沟通与表达能力: 能将复杂知识用简单易懂的方式传授给学生,并能与家长进行有效沟通。

- 责任心与耐心: 真正关心学生的成长,能针对不同学生的特点因材施教,不轻易放弃任何一个学生。

- 亲和力与感染力: 善于调动课堂气氛,成为学生喜爱的老师,建立良好的师生关系。

- 学习与抗压能力: 能持续学习新的教学方法和教育理念,适应快节奏、高压力的工作环境。

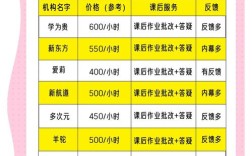

青州辅导班招聘薪资待遇:你的价值几何?

薪资是求职者最关心的问题之一,青州辅导班的薪资通常采用“底薪 + 课时费 + 绩效奖金”的模式,浮动空间较大。

-

新手教师/应届毕业生:

- 综合月薪: 2000 - 4000元

- 构成: 较低底薪 + 较少课时费,初期主要积累经验。

-

有经验教师(1-3年):

- 综合月薪: 4000 - 8000元

- 构成: 无底薪或低底薪 + 丰厚的课时费,教学效果好的老师,收入非常可观。

-

骨干教师/名师(3年以上经验或显著提分案例):

- 综合月薪: 8000 - 15000元+(上不封顶)

- 构成: 高课时费 + 高额续费/招生提成,这部分是辅导班收入金字塔的顶端,也是无数求职者追求的目标。

-

非教学岗(学习管理师等):

- 综合月薪: 3000 - 7000元,与业绩和招生情况直接挂钩。

注意: 以上薪资为市场参考范围,具体取决于辅导班的品牌、规模、课程类型以及个人能力,大型连锁品牌通常更规范,福利更好;小型精品班则可能提供更高的课时费比例。

如何高效应对青州辅导班招聘?求职全攻略

面对“青州辅导班招聘”的信息,如何高效、精准地找到心仪的工作?请收下这份求职攻略:

-

精准定位,打造“黄金简历”:

- 明确方向: 先想清楚自己想教什么学段、什么科目,是走应试路线还是素质教育路线。

- 突出亮点: 简历是您的“广告牌”,将您的教学经验、获奖经历、成功案例(如带过的学生平均提分多少分)放在最显眼的位置,用数据和事实说话,所带班级数学平均分提升15分”。

- 定制化投递: 不要一份简历投遍所有辅导班,针对不同机构的招聘要求,微调简历内容,突出对方最看重的能力。

-

拓宽渠道,主动出击:

- 线上平台:

- 搜索引擎: 直接在百度搜索“青州辅导班招聘”、“青州教师招聘”等关键词,关注本地贴吧、论坛(如青州在线)的招聘信息。

- 招聘APP: 如BOSS直聘、智联招聘、前程无忧等,设置“青州”和“教师/培训”职位,主动与HR沟通。

- 社交媒体: 微信公众号、本地生活号(如“青州便民通”等)经常会转发招聘信息。

- 线下渠道:

- 实地走访: 直接去您感兴趣的辅导班校区咨询,很多机构门口都贴有招聘启事,这能让你第一时间了解机构情况,并给老师留下深刻印象。

- 人脉推荐: 告诉身边的朋友、家人、老师您的求职意向,内推的成功率往往更高。

- 线上平台:

-

面试准备,决胜关键一步:

- 试讲(重中之重): 几乎所有教学岗位都要求试讲,请提前精心准备15-20分钟的微型课程,内容要生动有趣,逻辑清晰,并能充分展示您的教学风格和控场能力,可以对着镜子或朋友多练习几遍。

- 了解机构: 面试前,务必对辅导班的品牌理念、课程特色、口碑评价做足功课。

- 模拟问答: 准备好常见问题的回答,如“您认为如何激发学生的学习兴趣?”“如何处理调皮的学生?”“您对薪资有什么期望?”

选择大于努力,在青州成就教育梦想

“青州辅导班招聘”的背后,是一个充满机遇与挑战的教育生态,它不仅是一份工作,更是一份传递知识、点亮未来的神圣事业,希望每一位有志于投身青州家教辅导行业的朋友,都能通过本文的指引,清晰地认识自我,精准地把握机遇,凭借自己的专业与热情,在这片教育沃土上生根发芽,最终收获属于自己的那份荣耀与回报。

祝您求职顺利,早日成为一名备受学生和家长喜爱与尊敬的优秀青州家教老师!