质检员(Quality Control Inspector)是产品质量的“守门人”,他们的工作直接影响着客户满意度、公司成本和品牌声誉,有效的辅导不仅仅是教他们如何使用卡尺,更是培养他们的质量意识、专业技能和责任心。

以下是一份系统化的质检员辅导指南,涵盖了从核心理念、辅导内容、辅导方法到常见问题的各个方面。

第一部分:核心理念 - 辅导的目标与原则

在开始具体辅导前,辅导者(通常是质量主管、资深质检员或生产主管)需要明确辅导的目标和原则。

辅导目标:

- 确保准确性: 确保质检员能100%按照标准、流程和图纸进行检验,减少错检、漏检。

- 提升效率: 在保证准确性的前提下,提升检验速度,减少不必要的浪费。

- 培养质量意识: 让质检员从“被动执行”转变为“主动发现”,理解“为什么”要这么做,建立“第一次就把事情做对”的理念。

- 赋能问题解决: 培养质检员发现异常后,能初步分析原因、清晰报告并协助解决问题的能力。

- 建立自信与责任感: 让质检员对自己的工作有信心,并为自己检验出的合格产品感到自豪。

辅导原则:

- 耐心与鼓励: 新手容易犯错,不要急于批评,多鼓励,少指责,帮助他们建立信心。

- 理论与实践结合: 光讲理论是空洞的,必须在实际操作中进行演示和指导。

- 标准化: 所有辅导内容都应基于公司的质量手册、检验标准、作业指导书等文件,确保一致性。

- 双向沟通: 辅导不是单向的“填鸭”,要鼓励质检员提问、反馈,了解他们的困惑和想法。

- 持续跟进: 辅导不是一次性的任务,需要定期回顾、巩固和提升。

第二部分:辅导内容 - 辅导什么?

应全面覆盖质检员工作的方方面面,可以分为三大模块。

知识与理论

-

质量体系认知:

- 公司的质量方针和目标。

- ISO9001等质量管理体系的基本概念(如PDCA循环、8D报告等,视情况而定)。

- 质量部在整个公司运营中的角色和重要性。

-

产品知识:

- 产品的结构、功能、用途。

- 产品由哪些零部件组成,以及每个零部件的重要性。

- 常见的缺陷及其对产品性能和外观的影响。

-

检验标准与规范:

- 图纸解读: 如何看懂工程图纸,理解尺寸、公差、形位公差、表面粗糙度等技术要求。

- 检验规范: 熟悉各类检验标准,如AQL(抽样标准)、外观标准、性能标准等。

- 作业指导书: 严格按照SOP进行操作。

-

缺陷识别与分类:

- 学习识别各类常见缺陷:尺寸超差、外观瑕疵(划痕、毛刺、色差)、装配错误、性能不达标等。

- 学习缺陷的严重度分级(如:致命、严重、轻微、次要)。

技能与方法

-

检验工具使用:

- 基础工具: 卡尺、千分尺、高度尺、塞尺、角度尺的正确使用、读数和保养。

- 精密仪器: 投影仪、工具显微镜、三坐标测量机等(视岗位需求)。

- 软件系统: MES系统、QMS系统、SPC软件等的操作。

- 感官检验: 目视、触摸、听觉等感官检验的标准和技巧。

-

抽样方法:

- 深入理解AQL抽样标准,学会根据批量大小和检验水平确定抽样方案。

- 掌握随机抽样的方法,避免抽样的偏见。

-

记录与报告:

- 如何规范、清晰、准确地填写检验记录表。

- 发现不合格品时,如何开具《不合格品报告》,描述问题要清晰、准确、可追溯(如:产品编号、缺陷位置、图片证据)。

-

沟通与协作:

- 与生产人员的沟通技巧:如何礼貌、有效地指出生产中的问题。

- 与工程师/主管的沟通:如何清晰、有条理地汇报质量问题和异常。

- 如何跨部门协作,推动问题解决。

意识与态度

- “三不”原则: 不接收不合格品、不生产不合格品、不流转不合格品。

- 成本意识: 理解一个缺陷从被发现到最终处理的成本(返工、报废、客户投诉等),树立“预防为主”的思想。

- 客户导向: 时刻思考“客户会怎么看这个问题?”,将客户标准作为最高标准。

- 责任心与严谨性: 检验工作必须一丝不苟,对自己签下的每一个合格数据负责。

第三部分:辅导方法 - 如何辅导?

采用科学有效的辅导方法,能让辅导事半功倍。

四步辅导法:

-

讲解与演示:

- “我做你看” (I Do, You Watch): 耐心讲解操作步骤、标准和注意事项,然后亲自演示一遍完整的检验流程,边做边说,解释为什么这么做。

-

模仿与纠偏:

- “你做我看” (You Do, I Watch): 让质检员亲自操作一遍,在旁边仔细观察,不要打断,等他完成后再进行反馈。

- 反馈: 针对操作中的问题,使用“三明治”反馈法(肯定-建议-鼓励)进行纠正。“你今天对卡尺的使用很熟练(肯定),不过在读数时,最好多确认一次小数点后两位,避免看错(建议),我相信你多练习几次就能完全掌握了(鼓励)。”

-

实践与监督:

- “你做我帮” (You Do, I Help): 让质检员独立进行检验,但辅导者在场提供支持,在他遇到困难时给予提示,而不是直接给出答案。

- 设定目标: 可以设定一个小的、可衡量的目标,今天独立完成20个产品的全尺寸检验,准确率达到95%”。

-

巩固与授权:

- “你做我查” (You Do, I Check): 当质检员表现出稳定的能力后,可以减少监督频率,但需要定期抽查他的检验记录和结果,确保持续符合要求。

- 授权: 正式授权其独立负责某个检验站或某类产品,并赋予其相应的责任。

其他有效方法:

- 案例分析: 将过去发生的典型质量事故(包括成功和失败的案例)作为教材,组织讨论,分析原因,吸取教训。

- 角色扮演: 模拟与生产人员或客户的沟通场景,练习如何处理质量冲突。

- 定期复盘: 每周或每月进行一次一对一沟通,回顾工作中的亮点和不足,共同制定改进计划。

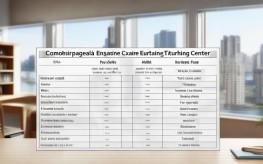

第四部分:常见问题与对策

| 常见问题 | 可能原因 | 辅导对策 |

|---|---|---|

| 漏检/错检率高 | 标准理解不透彻 2. 检验方法不熟练 3. 注意力不集中,疲劳 4. 工具使用不当 |

重新培训标准:用实物、图片、案例进行强化。 2. 强化操作练习:增加实操训练频次。 3. 优化工作安排:合理安排休息时间,避免疲劳作业。 4. 工具校准与复查:确保工具精准,并教授自检方法。 |

| 检验速度慢 | 流程不熟悉,找东西耗时 2. 重复性操作多,效率低 3. 优柔寡断,反复确认 |

优化工作台布局:将常用工具、图纸、SOP放在手边。 2. 传授技巧:教授如何高效移动、如何批量处理等技巧。 3. 建立信心:通过反复练习,让其熟悉标准,减少犹豫。 |

| 发现异常后处理不当 | 害怕得罪同事,不敢上报 2. 不知道如何描述问题 3. 认为问题不大,自行处理 |

强调原则:重申“三不”原则,质量是公司的生命线。 2. 规范报告流程:提供标准化的报告模板,并练习如何填写。 3. 明确权限:清晰界定其可以自行处理和必须上报的界限。 |

| 缺乏主动性 | 认为 |